ETA-Fabrik zeigt ganzheitliche Energieeffizienz in der Industrie

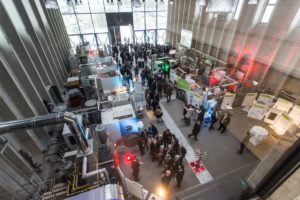

Mit der ETA-Fabrik der TU Darmstadt wurde letzte Woche eine Forschungsfabrik für den Energieeinsatz in der Industrie eröffnet. Damit wird erstmals der Energieverbrauch nicht nur von einzelnen Maschinen analysiert und optimiert, es werden an dieser Fabrik die gesamten Energieflüsse einer industriellen Produktion betrachtet und verbessert. Unter realen Produktionsbedingungen wird erforscht, wie sich Energie noch effizienter genutzt werden kann – durch eine intelligente Vernetzung aller Komponenten des Gebäudes und der Produktionsanlagen.

Inhalt

- ETA-Fabrik ist Forschungsobjekt und Fabrik in einem

- Vernetzung von Gebäude und Produktionsanlagen zur Optimierung der Energieeffizienz

- Zusätzlich 20% mehr Energieeinsparung durch ganzheitlichen Ansatz der ETA-Fabrik möglich

- Bislang noch sehr wenig Beispiele für ganzheitliche Energieeffizienz in der Industrie

ETA-Fabrik ist Forschungsobjekt und Fabrik in einem

Die ETA-Fabrik ist das größte Forschungsgerät der TU Darmstadt mit einer kompletten Produktionsanlage mit einer Grundfläche von ca. 810 Quadratmetern. Diese Fabrik ist konzipiert, dass das Gebäude und die Maschinen zusammen arbeiten, um möglichst energieeffizient zu arbeiten.

Die Besonderheit ist, dass eine reale Produktion aufgebaut ist, für die Forschung im Originalmaßstab. Am Ende einer für den im allgemeinen Maschinenbau typischen Produktionsprozesskette laufen Steuerscheiben für Hydraulikaxialkolbenpumpen vom Band. Eine reale Produktionskette des Projektpartners Bosch-Rexroth diente hierfür als Vorbild. Es ist also wirklich eine reale Fabrik, in der aber die Produktion angehalten werden kann, um sie weiter zu optimieren. Maschinen können jederzeit angehalten und Gebäudedetails angepasst werden, um das optimale Zusammenspiel zu finden.

ETA steht für Energieeffizienz-, Technologie- und Anwendungszentrum. In den Ingenieurwissenschaften steht der griechische Buchstabe „eta“ zudem für den Wirkungsgrad, also eine zentrale Kennziffer von Energieeffizienz.

Vernetzung von Gebäude und Produktionsanlagen zur Optimierung der Energieeffizienz

Sämtliche Stufen der industriellen Fertigung vom Roh- bis zum Fertigteil sind in der ETA-Fabrik enthalten. Von den Maschinen bis zur Gebäudeausrüstung und Gebäudehülle ist alles darauf ausgerichtet, Energie optimal zu nutzen und den Energiebedarf zu senken. Dafür sind die einzelnen Elemente vernetzt.

So dient beispielsweise die Abwärme der Werkzeugmaschinen, die eigentlich verloren wäre, in der 550 Quadratmeter großen Maschinenhalle dazu, weitere Anlagen mit Wärme zu versorgen oder die Halle zu beheizen. Die ausgeklügelten Werkstoffe in der mit Kapillarmatten durchzogenen Fassade interagieren gleichsam mit der Außenwelt, so daß möglichst energiearm geheizt oder gekühlt werden kann. Auch die Teilsysteme Maschine, technische Infrastruktur und Gebäude sind hinsichtlich der Energieeffizienz optimiert, die Gebäudekonstruktion ist nahezu vollständig recyclebar.

Zusätzlich 20% mehr Energieeinsparung durch ganzheitlichen Ansatz der ETA-Fabrik möglich

Energieeffizienz in der Industrie bietet ein bisher kaum beachtetes Potenzial, das aber bei steigenden Energiepreisen und zunehmendem Kostendruck zum entscheidenden Wettbewerbsfaktor wird. Zusätzlich 15 bis 20 Prozent lassen sich mit dem integrierenden, ganzheitlichen Ansatz der ETA-Fabrik gegenüber der Optimierung einzelner Komponenten an Energie einsparen. Die Erkenntnisse und Erfahrungen, wie man eine solche Fabrik gestaltet, wird die TU in die Wirtschaft zurückspielen.

Die ETA-Fabrik ist ein Beispiel für Vernetzung verschiedener Disziplinen und zwischen Forschung und Praxis. Beteiligt am Projekt sind Wissenschaftlerinnen und Wissenschaftler aus den Bereichen Maschinenbau, Bauingenieurwesen und Architektur. Dazu kommen mehr als 30 Partnerunternehmen aus der Industrie. Die Federführung des Projektes liegt beim Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) der TU Darmstadt.

Bislang noch sehr wenig Beispiele für ganzheitliche Energieeffizienz in der Industrie

Mir sind nur sehr wenige Beispiele bekannt von einem ganzheitlichen Ansatz für Energieeffizienz in Industrie-Unternehmen. Das sind Viessmann am Hauptsitz in Allendorf und Weidmüller mit der energieeffizienten Produktionsstätte im Passivhaus-Prinzip Niemeierstraße am Stammsitz Detmold. Ansonsten ist diese Denkweise noch wenig verbreitet in Deutschland.

Dabei macht ist es sehr sinnvoll Gebäude und Produktionsanlagen zusammen zu betrachten. Was bringt es, wenn einzelne Geräte hocheffizient sind, während an anderer Stelle Energie verschwendet wird? Und warum muss Energie eingekauft werden, wenn an anderer Stelle zu viel davon vorhanden ist? Wärmequellen und -senken werden fast nicht bilanziert. Ist der Aufwand für die Abwärmenutzung zu hoch?

Ich würde mich freuen, wenn durch die ETA-Fabrik mehr solcher Projekte in der Praxis umgesetzt werden. Die Industrie-Unternehmen können damit noch ihre Innovationsfähigkeit unter Beweis stellen, sich aber vor allem unabhängiger machen von schwankenden Energiepreisen.

Ein Kommentar